塗裝行業是工業揮發性有機物(wù)(VOCs)釋放源中的(de)重點行業,其VOCs釋放量占整個(gè)工業源的(de)21.6%,即占整個(gè)VOCs來(lái)源的(de)11.9%。中國塗料行業“十三五”規劃提出結構調整目标,其中産品結構的(de)目标是,到2020年,實現性價比優良、環境友好的(de)塗料品種占塗料總産量的(de)57%。水(shuǐ)性塗料作爲環境友好塗料的(de)主要品種之一,被廣泛宣傳将用(yòng)來(lái)代替傳統的(de)溶劑型塗料。但目前爲止,對(duì)于這(zhè)2種塗料塗裝過程的(de)VOCs釋放和(hé)總能耗還(hái)沒有基于實際運行生産線數據的(de)系統對(duì)比研究。雖然在塗料的(de)VOCs釋放量測定方面,國内外學者做(zuò)了(le)很多(duō)研究,建立了(le)VOCs釋放的(de)經驗和(hé)物(wù)理(lǐ)模型,且獲得(de)了(le)許多(duō)有價值的(de)數據,但很多(duō)研究都是實驗室模拟(小型環境艙)的(de)結果。例如,王立鑫等用(yòng)小型環境艙研究了(le)硝基清漆漆膜在不同溫度下(xià)的(de)VOCs釋放狀況。潘潔晨研究了(le)濕漆膜幹燥過程中易揮發VOCs(甲苯)和(hé)慢(màn)揮發VOCs(丙二醇)散發濃度的(de)變化(huà)。趙金榜把傳統環氧底漆、聚氨酯面漆與水(shuǐ)性同類塗料在溶劑揮發階段的(de)VOCs釋放量作了(le)比較,發現存在巨大(dà)差異,前者爲263g/m2,後者僅爲22g/m2。劉勤才等提出由于水(shuǐ)性塗料在塗裝過程中需要增加專用(yòng)設備用(yòng)于控制噴漆室溫度、濕度,以及強制水(shuǐ)性塗料水(shuǐ)分(fēn)蒸發的(de)預烘幹設備,CO2釋放量要比傳統塗料增大(dà)約5%。噴塗過程中釋放的(de)VOCs主要來(lái)源于成膜助劑和(hé)溶劑,目前國内外已有水(shuǐ)性塗料和(hé)溶劑型塗料的(de)對(duì)比主要集中在塗裝過程中的(de)VOCs釋放,對(duì)兩者在能耗方面的(de)差異鮮有報道。

本文利用(yòng)汽車外飾塑料件塗裝線的(de)實際運行數據,通(tōng)過分(fēn)析2種塗料在塗裝過程的(de)VOCs釋放量和(hé)生産過程及塗裝過程的(de)各類能耗(電,水(shuǐ),天然氣等),對(duì)2種塗料的(de)環保性和(hé)節能性進行對(duì)比,爲水(shuǐ)性塗料未來(lái)在汽車外飾塑料件塗裝領域的(de)推廣提出科學數據支持。此次調研的(de)3條溶劑型塗料塗裝線的(de)制造商均爲艾森曼,水(shuǐ)性塗料塗裝線爲杜爾。3條溶劑型塗料塗裝線的(de)産能分(fēn)别爲42萬件,42萬件和(hé)84萬件,水(shuǐ)性塗料塗裝線的(de)産能爲60萬件。溶劑型塗料的(de)供應商爲龐貝捷(PPG)、艾仕得(de)(Axalta)、阿克蘇諾貝爾(AKZO);水(shuǐ)性塗料供應商爲巴斯夫(BASF)、龐貝捷(PPG)。本文所提到的(de)底漆、色漆和(hé)清漆爲上述供應商提供的(de)底漆、色漆和(hé)清漆原漆及與之配套的(de)稀釋劑和(hé)固化(huà)劑。所有溶劑型塗料的(de)數據均爲3條溶劑型塗料塗裝線的(de)算(suàn)術平均值。汽車外飾塑料件每件的(de)平均噴塗面積爲1.2m2。

1.VOCs釋放量比較

塗裝過程中底漆、色漆和(hé)清漆的(de)VOCs釋放量來(lái)自于噴塗、流平和(hé)烘烤工序。需要指出的(de)是,目前在汽車外飾塑料件的(de)塗裝線上尚未大(dà)規模使用(yòng)水(shuǐ)性清漆,這(zhè)是由于水(shuǐ)性清漆在成本和(hé)部分(fēn)性能方面和(hé)溶劑型清漆還(hái)有一定的(de)差距,也(yě)由于溶劑型清漆已經能夠滿足客戶的(de)主流環保要求。

本節中VOCs含量的(de)數據爲各類漆組分(fēn)中的(de)溶劑和(hé)助劑的(de)有機物(wù)含量,未包括樹脂、顔料、鋁粉等組分(fēn),因爲樹脂等所含的(de)有機成分(fēn)在塗裝過程中不會揮發。

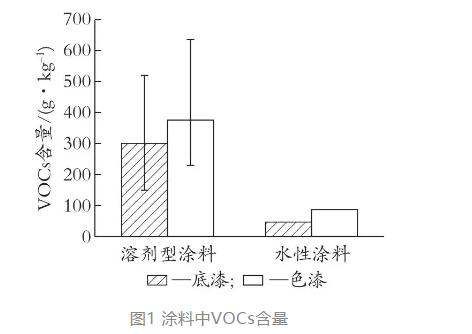

如圖1所示,溶劑型塗料底漆VOCs含量爲301.22g/kg,色漆爲376.14g/kg;水(shuǐ)性塗料底漆VOCs含量爲46.4g/kg,色漆爲88.76g/kg。單位質量水(shuǐ)性底漆VOCs含量是溶劑型底漆的(de)15.4%。單位質量水(shuǐ)性色漆VOCs含量是溶劑型色漆的(de)23.6%。由圖1可(kě)直觀地看出在水(shuǐ)性塗料中用(yòng)水(shuǐ)代替絕大(dà)部分(fēn)有機溶劑能大(dà)幅度減少塗料中的(de)VOCs含量。水(shuǐ)性色漆的(de)VOCs含量比水(shuǐ)性底漆大(dà),主要是因爲色漆體系使用(yòng)了(le)更多(duō)的(de)溶劑以确保顔料、鋁粉等添加物(wù)的(de)溶解,導緻溶劑含量相對(duì)比底漆多(duō)。

1.2 塗裝過程VOCs釋放量

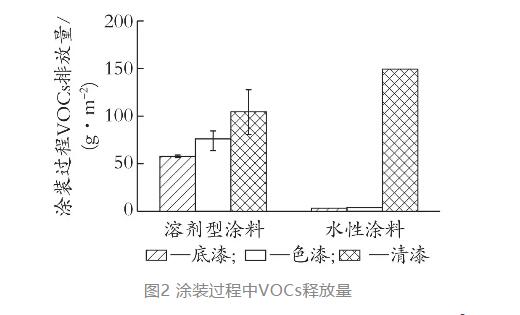

塗裝過程VOCs釋放量如圖2所示。

如圖2所示,對(duì)于塗裝過程中VOCs釋放量,溶劑型底漆爲57.79g/m2,色漆爲76.05g/m2,清漆爲104.74g/m2;水(shuǐ)性底漆3.27g/m2,色漆爲4.16g/m2,清漆爲149.19g/m2。水(shuǐ)性底漆在塗裝過程中VOCs的(de)釋放量是溶劑型底漆的(de)5.7%;水(shuǐ)性色漆是溶劑型色漆的(de)5.5%。這(zhè)表明(míng)在塗裝過程中VOCs釋放量除了(le)受塗料本身VOCs含量的(de)影(yǐng)響外,還(hái)受塗裝工藝、施工條件和(hé)溶劑型塗料與水(shuǐ)性塗料在成膜特性上的(de)差異的(de)影(yǐng)響。

1.3 熱(rè)力燃燒裝置(RTO)

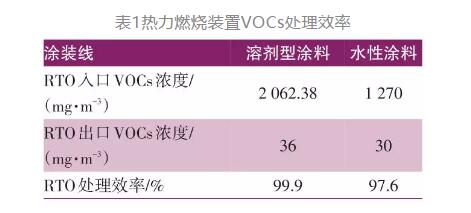

根據目前行業現狀,溶劑型塗料和(hé)水(shuǐ)性塗料塗裝線對(duì)塗裝過程中釋放的(de)VOCs的(de)處理(lǐ)方式均爲集中熱(rè)力燃燒裝置(RTO)。本文對(duì)比了(le)RTO對(duì)VOCs的(de)處理(lǐ)效率,結果如表1所示。

溶劑型塗料塗裝線RTO入口VOCs濃度爲2062.38mg/m3,RTO入口風量爲20200m3/h;水(shuǐ)性塗料塗裝線RTO入口VOCs濃度爲1270mg/m3,RTO入口風量爲24588m3/h。經過RTO處理(lǐ)後的(de)出口濃度均達标,因此水(shuǐ)性塗料塗裝生産線的(de)環保性優勢未能充分(fēn)體現。

2.能耗比較

2.1 生産過程能耗

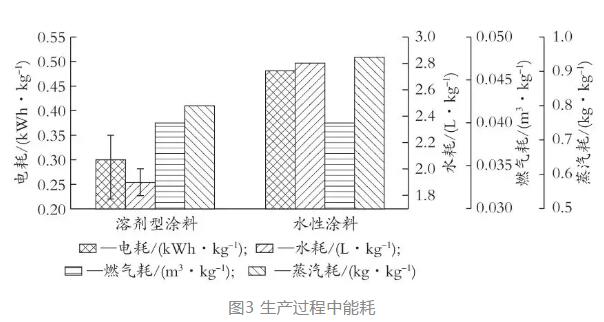

在塗料生産過程中,從配料,研磨分(fēn)散,調漆配色,過濾到灌裝等過程均有能量消耗(如圖3所示)。不同能耗之間因單位不同不能直接疊加,故在計算(suàn)生産線總能耗時(shí),把電耗、水(shuǐ)耗、燃氣耗、蒸汽耗都轉換成千克标準煤(kgec)。3條溶劑型生産線所用(yòng)溶劑型塗料在塗料生産環節的(de)總能耗平均值爲0.16kgec/kg,水(shuǐ)性塗料爲0.20kgec/kg。水(shuǐ)性塗料總能耗是溶劑型的(de)125%。溶劑型塗料電耗爲0.30kWh/kg,水(shuǐ)耗爲1.9L/kg,燃氣耗爲0.04m3/kg,蒸汽耗爲0.8kg/kg;水(shuǐ)性塗料電耗爲0.48kWh/kg,水(shuǐ)耗爲2.8L/kg,燃氣耗爲0.04m3/kg,蒸汽耗爲0.94kg/kg。水(shuǐ)性塗料電耗是溶劑型塗料的(de)160%。這(zhè)主要是因爲水(shuǐ)性塗料比溶劑型塗料對(duì)溫度控制要求更嚴格,因此在生産過程中水(shuǐ)性塗料的(de)缸外會增加恒溫水(shuǐ)浴裝置,從而導緻水(shuǐ)性塗料的(de)電耗大(dà)于溶劑型塗料。水(shuǐ)性塗料水(shuǐ)耗是溶劑型塗料的(de)147.4%。這(zhè)是因爲水(shuǐ)性塗料以水(shuǐ)爲溶劑,而溶劑型塗料無需水(shuǐ),因此水(shuǐ)性塗料生産的(de)水(shuǐ)耗大(dà)于溶劑型塗料。水(shuǐ)性塗料燃氣耗是溶劑型塗料的(de)100%。水(shuǐ)性塗料蒸汽耗是溶劑型塗料的(de)117.5%,這(zhè)2種能耗在2種塗料生産過程中差異不大(dà)。

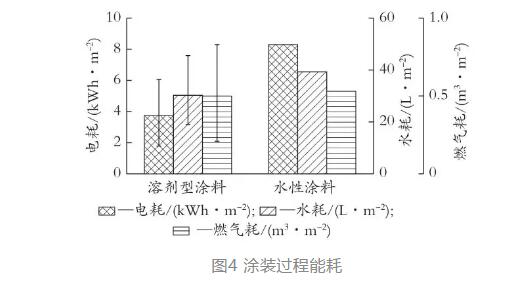

2.2 塗裝過程能耗

塗裝過程能耗如圖4所示。

如圖4所示,溶劑型塗料塗裝過程總能耗爲1.13kgec/m2,水(shuǐ)性塗料爲1.74kgec/m2。水(shuǐ)性塗料總能耗是溶劑型的(de)154%。溶劑型塗料電耗爲3.75kWh/m2,水(shuǐ)性塗料電耗爲8.31kWh/m2,水(shuǐ)性塗料電耗是溶劑型塗料的(de)221.6%。溶劑型塗料水(shuǐ)耗爲30.08L/m2,水(shuǐ)性塗料水(shuǐ)耗爲39.28L/m2,是溶劑型塗料的(de)130.6%。溶劑型塗料燃氣耗爲0.50m3/m2,水(shuǐ)性塗料燃氣耗爲0.53m3/m2,是溶劑型塗料的(de)106%。水(shuǐ)性塗料在塗裝過程中能耗比溶劑型塗料多(duō)出的(de)部分(fēn)是在電耗方面,其電耗是溶劑型塗料的(de)大(dà)約2倍,這(zhè)主要是因爲水(shuǐ)的(de)蒸發潛熱(rè)很大(dà),爲2260J/g,是溶劑型塗料使用(yòng)的(de)大(dà)多(duō)數有機溶劑的(de)5倍(例如甲苯爲412.7J/g,二甲苯爲347.4J/g)。且水(shuǐ)的(de)揮發速率慢(màn),相對(duì)蒸發度是常用(yòng)有機溶劑的(de)20%~30%[相對(duì)蒸發度(丁酯爲100,水(shuǐ)爲38(36),甲苯爲200,二甲苯爲114)]。水(shuǐ)的(de)以上特性都需要增加新設備或流程(烘房(fáng),流平室)來(lái)加速水(shuǐ)分(fēn)的(de)烘幹。在烘幹前需增設預烘幹(升溫)段,使濕漆膜的(de)不揮發分(fēn)達到80%以上,再在高(gāo)溫下(xià)烘幹。預烘幹的(de)主要作用(yòng)是使外飾塑料件表面塗料的(de)脫水(shuǐ)率達到一定程度以便進行後續塗裝,如果不揮發分(fēn)小于80%,在烘幹過程中水(shuǐ)性底色漆的(de)水(shuǐ)分(fēn)轉化(huà)爲氣态體積膨脹,會将其表面的(de)有機清漆塗層頂起而産生氣泡缺陷。其次水(shuǐ)性塗料的(de)施工作業性較差,施工環境溫度濕度範圍較窄。噴漆時(shí)最佳濕度爲(65±5)%,在空調系統溫濕度控制中,濕度控制比溫度控制更爲重要,濕度太高(gāo),噴漆時(shí)易産生流挂現象,濕度太低,漆面則會失光(guāng)。噴漆室最佳的(de)噴漆環境爲溫度(23±3)℃,如果溫度太高(gāo),霧化(huà)漆粒很快(kuài)變幹,漆膜的(de)流動性變差,溫度太低,溶劑揮發不夠快(kuài),會産生流挂現象。爲此,要求噴漆室的(de)空調系統要具備制冷(lěng)、加熱(rè)和(hé)純水(shuǐ)噴淋加濕功能。綜上,預烘幹和(hé)溫濕度調控使得(de)水(shuǐ)性塗料塗裝過程的(de)電耗和(hé)水(shuǐ)耗增大(dà)。

除此之外,需新設預烘幹(閃幹)設備,導緻占用(yòng)生産面積增大(dà),水(shuǐ)的(de)腐蝕性要求噴漆室、預烘幹室采用(yòng)不鏽鋼材料還(hái)會導緻投資增加。

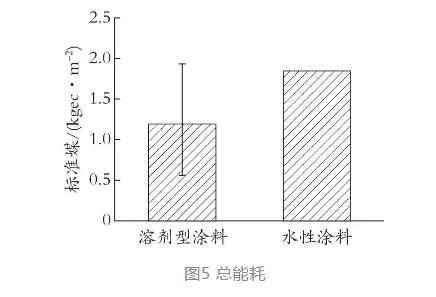

2.3總能耗

溶劑型塗料總能耗(生産過程和(hé)塗裝過程水(shuǐ)、電、天然氣和(hé)蒸汽耗之和(hé))爲1.29kgec/m2,水(shuǐ)性塗料總能耗爲1.94kgec/m2。水(shuǐ)性塗料總能耗是溶劑型的(de)155%,比溶劑型塗料多(duō)大(dà)約55%。生産過程水(shuǐ)性塗料需要的(de)恒溫水(shuǐ)浴控制裝置和(hé)以水(shuǐ)爲溶劑消耗的(de)水(shuǐ),塗裝過程水(shuǐ)性塗料塗裝線增設預烘幹工序且底漆、色漆、清漆噴房(fáng)後均設置流平和(hé)烘房(fáng)及需要消耗更多(duō)的(de)電來(lái)控制噴塗室溫濕度來(lái)保證水(shuǐ)性塗料漆膜質量導緻了(le)水(shuǐ)性塗料的(de)總能耗大(dà)于溶劑型塗料。

3.結語

從塗裝過程中VOCs釋放的(de)角度來(lái)看,水(shuǐ)性塗料比溶劑型塗料大(dà)幅削減,體現了(le)水(shuǐ)性塗料本身的(de)環保性。但如果使用(yòng)RTO處理(lǐ)後,溶劑型塗料和(hé)水(shuǐ)性塗料的(de)VOCs釋放均能達标。而從總能耗角度,水(shuǐ)性塗料比溶劑型塗料能耗高(gāo)大(dà)約55%。

我們在推動水(shuǐ)性塗料使用(yòng)時(shí)要充分(fēn)考慮到包括能源消耗和(hé)碳排放這(zhè)些因素,同時(shí)還(hái)應考慮其他(tā)環境友好型塗料在我國的(de)使用(yòng)可(kě)能。在政策引導方面也(yě)可(kě)以綜合考慮各種塗料的(de)環保性和(hé)節能性。水(shuǐ)性塗料不是唯一手段,高(gāo)固體分(fēn)、無溶劑、粉末、輻射固化(huà)等環境友好型塗料也(yě)可(kě)以是今後發展的(de)重要方向。特别是高(gāo)固體分(fēn)塗料,其對(duì)設備環境要求不像水(shuǐ)性塗料那麽高(gāo),對(duì)現有溶劑型塗裝線不需要太大(dà)的(de)改造。因此,高(gāo)固體分(fēn)溶劑型塗裝工藝對(duì)于國内大(dà)量的(de)有環保要求進行溶劑型老線改造的(de)企業來(lái)說,也(yě)可(kě)以作爲一個(gè)潛在的(de)替代方案進行探討(tǎo)。

我國是汽車大(dà)國,在現階段大(dà)規模使用(yòng)塑料件替代金屬件的(de)趨勢下(xià),汽車外飾塑料件塗裝也(yě)因此具有廣闊的(de)市場(chǎng)前景。要全面提高(gāo)水(shuǐ)性塗料的(de)整體性能,需要與水(shuǐ)性塗料相關各環節的(de)共同努力。不僅需要對(duì)水(shuǐ)性塗料自身局限(如成膜特性,塗裝工藝)的(de)研究有所突破,而且需要與之相關的(de)樹脂、各種助劑以及其他(tā)材料在水(shuǐ)性化(huà)方面共同發展提高(gāo)其環保性的(de)同時(shí),進一步提升其節能性。

本文轉載 《塗料工業》